Le démarrage direct des Moteurs Asynchrones

- Posted by lokmane boussaa

- Categories Conception installation électrique basse tension, Electricité Basse tension

- Date 14 juin 2023

- Comments 0 comment

- Tags contacteur, démarrage des moteurs, disjoncteur courbe D, disjoncteur magnétique seul, Moteur asynchrone, protection contre les contacts indirects, protection contre les surcharges, protection des biens, protection des personnes, protection thermique, schéma de liaison a la tere

Définition et principe de fonctionnement des moteurs asynchrones

Les moteurs asynchrones sont des types de moteurs électriques qui fonctionnent grâce à l’interaction entre un champ magnétique tournant et des bobines électriques fixes. Lorsqu’un courant électrique passe à travers les bobines, un champ magnétique est créé, qui attire le rotor et commence alors à tourner. Le moteur asynchrone se distingue des autres types de moteurs électriques par sa simplicité de conception, sa fiabilité et son coût relativement bas. Il est largement utilisé dans de nombreuses applications industrielles, telles que les pompes, les compresseurs, les ventilateurs et les machines-outils. En raison de sa conception robuste, le moteur asynchrone est également adapté pour une utilisation dans des environnements difficiles, tels que les usines, les mines et les carrières.

Les composants clés et leurs rôles

Les composants clés du moteur asynchrone comprennent le stator, le rotor, le ventilateur et les roulements. Le stator est la partie fixe du moteur qui contient les enroulements de cuivre. Le rotor est la partie rotative du moteur qui est composée de barres de cuivre reliées à des anneaux. Le ventilateur est utilisé pour refroidir le moteur et les roulements sont utilisés pour maintenir le rotor en place.

Le rôle du stator est de produire un champ magnétique qui tourne autour du rotor en utilisant l’alimentation électrique. Le champ magnétique est créé par les enroulements de cuivre alimentés en courant alternatif. Lorsque le rotor tourne, il crée un champ magnétique qui interagit avec le champ produit par le stator et cela génère le mouvement. Le ventilateur est utilisé pour évacuer la chaleur produite par le moteur. Les roulements sont utilisés pour maintenir le rotor en position et éviter tout frottement excessif.

Le principe de fonctionnement

Le principe de fonctionnement des moteurs asynchrones repose sur l’induction électromagnétique. Lorsque le courant passe dans le stator, il crée un champ magnétique qui tourne à une vitesse fixe, appelée la vitesse de synchronisme. Dans le rotor, ce champ magnétique induit un courant qui crée à son tour son propre champ magnétique, initialement à une vitesse différente de celle du champ du stator. Les deux champs magnétiques entraînent le rotor et, grâce aux pertes par frottements et aux pertes de conduction électrique, le rotor finit par suivre la vitesse de rotation du champ magnétique du stator. Ainsi, le rotor tourne toujours légèrement plus lentement que le champ magnétique du stator, ce qui donne lieu à ce que l’on appelle le glissement.

les différents types de démarrage des moteurs asynchrones

Le démarrage d’un moteur asynchrone est un moment crucial, générateur de contraintes significatives sur le système. Pour gérer cela, diverses méthodes de démarrage, chacune adaptée à des conditions d’utilisation spécifiques, ont été élaborées. Dans cet article, nous explorons les principaux types de démarrage des moteurs asynchrones – direct, étoile-triangle, par autotransformateur, par résistances statoriques ou rotoriques et progressif – en abordant leurs mécanismes, avantages, inconvénients et applications. L’objectif est de vous aider à choisir la méthode la plus adaptée pour optimiser les performances de votre moteur

Démarrage direct

Le démarrage direct est la méthode de démarrage la plus simple pour un moteur asynchrone. Comme son nom l’indique, elle consiste à connecter directement le moteur au réseau électrique. Lorsque le moteur est sous tension, le courant d’appel est élevé, souvent de l’ordre de six à huit fois le courant nominal du moteur asynchrone, ce qui génère un couple élevé. Bien que cette méthode puisse provoquer une chute de tension sur le réseau électrique et induire un stress mécanique sur les éléments du moteur et de la machine entraînée, elle est largement utilisée en raison de sa simplicité et de son coût faible. Le démarrage direct est généralement privilégié pour les moteurs asynchrone de petite puissance, les applications sans charge importante au démarrage, ou lorsque la source d’alimentation peut supporter de forts courants d’appel sans perturber le reste du réseau.

Supercharge Your Calculations

Experience lightning-fast calculations with Calcelect 2023.

LOKELECT ENGINEERING presents its latest innovation in electrical technology: an Electrical Power Balance Calculation Software, designed to simplify and optimize electrical engineering projects within the Windows environment.

Les constituants du démarrage direct des moteurs asynchrones

Avant de discuter des composants du démarrage direct des moteurs asynchrones, je voudrais placer en premier plan les mesures de protection que nous devons prendre, à savoir la protection des personnes et des biens. Selon le SLT (schéma de liaison à la terre), la technique de protection des personnes varie. Si nous sommes en Schéma TT, un différentiel de sensibilité 300mA sera suffisant. Si nous sommes en schéma TN, le disjoncteur magnétique assurera la protection des personnes en cas de défaut d’isolement.

La protection des biens est assurer par le magnétique du disjoncteur ou le fusible ,mais avec prise en compte du courant de démarrage du moteur,

le démarrage des moteurs asynchrones, requiert un courant qui peu aller de 5 à 8 fois le courant nominale. Cela pose un problème avec le disjoncteur car il peut considérer ce courant de démarrage comme un court-circuit.

Pour résoudre ce problème, il existe trois types de protection magnétique adaptés pour le moteur asynchrone et qui ont un seuil magnétique élevé qui dépasse 14xIn. L’objectif est de permettre au courant de démarrage de s’écouler sans déclencher le disjoncteur. Ces trois options sont: le disjoncteur à courbe D, le disjoncteur à courbe MA (magnétique seulement) et le disjoncteur moteur.

La courbe du courant de démarrage des moteurs asynchrones aident à déterminer les composants électriques nécessaires, tels que le disjoncteur et le relais thermique, nécessaires pour protéger le système contre la surcharge thermique et les courts-circuits. Le disjoncteur doit être choisi en fonction de la valeur maximale du courant de démarrage, tandis que le relais thermique doit être réglé pour protéger le moteur contre la surcharge thermique.

La contrainte thermique, notamment lors du démarrage des moteurs asynchrones, est un enjeu majeur pour les câbles électriques. Lorsque le courant traverse le câble, la résistance génère de la chaleur qui, si elle s’accumule, peut endommager l’isolation et provoquer un court-circuit. Ce phénomène est exacerbé lors du démarrage direct, où le courant d’appel élevé produit une forte chaleur. De surcroît, en cas de défaut, le câble doit résister au courant de court-circuit jusqu’à ce que le disjoncteur intervienne. Il est donc vital de bien dimensionner les câbles en tenant compte du courant maximal, y compris en cas de court-circuit.

Maintenant, discutons du temps requis pour démarrer le moteur. Dans le graphique ci-dessus, nous avons fixé le temps de démarrage (td) de 1 à 10 secondes. Si le moteur prend plus de temps pour démarrer, il y a un risque que la courbe de démarrage touche la courbe du relais thermique qui provoquera le déclenchement du thermique.

Dans ce cas, nous devons retarder le relais thermique. Nous pouvons le faire en utilisant un nouveau système de classification pour le déclenchement du relais thermique appelé les “classes de déclenchement”.

Classes de déclenchement des relais thermiques

Les relais de surcharge, qu’ils soient thermiques ou électroniques, protègent les moteurs des surcharges excessives tout en tolérant les surcharges temporaires causées par le démarrage, sauf si la durée de démarrage est exceptionnellement longue. La durée de démarrage d’un moteur peut varier de quelques secondes (dans les cas sans charge, couple résistant faible, etc.) à des dizaines de secondes dans des situations avec un couple résistant élevé, telles que lorsque la charge entraînée présente une forte inertie. Par conséquent, il est crucial d’ajuster les relais de surcharge à la durée de démarrage spécifique.

Pour répondre à cette exigence, la norme IEC 60947-4-1 établit plusieurs classes de relais, distinguées par leurs courbes de déclenchement. La courbe de déclenchement d’un relais doit être sélectionnée en fonction du courant nominal et de la durée de démarrage du moteur.

- Les relais de classe 10 conviennent aux moteurs d’usage général.

- Les relais de classe 20 sont recommandés pour les moteurs de grande capacité.

- Les relais de classe 30 sont essentiels pour les démarrages de moteurs qui s’étendent sur une très longue période.

le Contacteur

Un contacteur est un composant électromécanique conçu pour contrôler un circuit électrique. Il est couramment utilisé pour gérer des charges électriques de grande capacité, comme les moteurs ou les systèmes d’éclairage. Le contacteur est équipé d’une bobine qui, une fois excitée, ferme les contacts de puissance, permettant ainsi le contrôle du circuit.

La norme IEC 60947-4-1 établit quatre catégories d’emploi – AC1, AC2, AC3 et AC4 – qui sont définies en fonction de la charge et des tâches de contrôle assumées par le contacteur. La classification est influencée non seulement par des éléments comme le courant, la tension et la puissance, mais aussi par la capacité du contacteur à résister à différentes fréquences de fonctionnement et à maintenir sa durée de vie.

| Catégorie | Les applications typiques |

| AC-1 | Charges non-inductives ou légèrement inductives, fours à résistance. |

| AC-2 | Moteurs à bague (démarrage, arrêt des moteurs en marche) |

| AC-3 | Moteurs à cage d’écureuil (démarrage, arrêt des moteurs en marche) |

| AC-4 | Moteurs à cage ou à bagues, avec freinage en contre-courant (par inversion de phases) et marche par “à-coups” (démarrage, arrêt des moteurs en marche). |

Couple Moteur

Le couple du moteur asynchrone, aussi appelé couple moteur, est la force exercée par le moteur pour induire un mouvement de rotation. Il est généralement mesuré en Newton-mètres (Nm) et est une mesure de la puissance que le moteur peut produire. Le couple est créé par le champ magnétique tournant induit dans le stator qui interagit avec le courant induit dans le rotor.

Couple resistant

Le couple résistant, d’autre part, est la force qui s’oppose au mouvement produit par le couple moteur. Il est généralement causé par des forces extérieures, comme la gravité, le frottement, ou la résistance de la charge entraînée par le moteur. En fonctionnement normal, un moteur doit produire un couple moteur qui est égal ou supérieur au couple résistant pour maintenir le mouvement. Dans le cas d’un démarrage de moteur, le couple résistant peut être élevé en raison de l’inertie de la charge, nécessitant un couple moteur plus élevé pour initier le mouvement.

Lors de la mise en marche d’un moteur asynchrone, deux éléments importants à surveiller sont le couple et la vitesse du moteur.

Sur cette figure, on représente l’évolution du couple de démarrage du moteur asynchrone et du couple résistant en fonction de la vitesse de rotation du moteur asynchrone. On remarque que l’écart entre le couple moteur et le couple résistant est important, ce qui constitue des pertes d’énergie importantes.

Pour cette raison, le démarrage direct des moteurs asynchrones est utilisé pour les moteurs de petite puissance, et également car leur coût est réduit.

Comparaison des différents modes de démarrage des moteurs asynchrones.

| Type | Id / In | Cd / Cn | Contrôle de vitesse | Contrôle du couple | Intérêt principal | Inconvénient |

| Démarrage direct | 05 a 10 | 05 a 10 | Non | Non | Coût réduit, couple élevé au démarrage | Courant de démarrage important |

| Etoile – Triangle | 2 a 3 | 1 a 2 | Non | Non | Courant de démarrage réduit | Couple réduit au démarrage |

| Auto-transformateur | 2 a 3 | 1 a 2 | Non | Non | Courant de démarrage réduit | Poids important |

| Démarreur progressif | 3 a 5 | 1.5 a 2.5 | Non | Oui | Courant de démarrage réduit, contrôle du démarrage et de l’arrêt | Couple réduit au démarrage |

| Variateur de vitesse | 1.5 | 1.5 a 2 | Oui | Oui | Contrôle de la vitesse, économie d’énergie à vitesse réduite | Coût élevé |

Les systèmes de contrôle-moteur

Consultant Formateur Electricité Basse tension

Ingénieur en électrotechnique de formation ayant une solide expérience dans le domaine de la distribution électrique Basse tension ainsi que la qualités de l’énergie Electrique.

Créateur du SITE LOKELECT ENGINEERING

You may also like

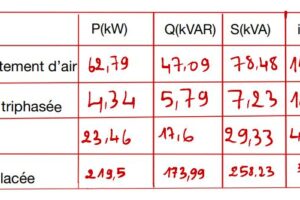

Exercice corrigé de bilan des puissances

The electrical power balance according to NF 15-100